- TEMPI DI TRATTAMENTO - Il processo prevedere 75 minuti di trattamento per la cristallizzazione e pre-essiccamento e altri 75 minuti per la deumidificazione sotto-vuoto. Il tempo totale per ottenere un R-PET cristallizzato e deumidificato è quindi di 2 ore e 30 minuti contro le 6-7 ore di un sistema tradizionale.

- VOLUMI - Dati i tempi di trattamento ridotti ad almeno metà rispetto ad un sistema tradizionale, il FYNISHER comporta anche una riduzione altrettanto importante dei volumi e quindi degli spazi a terra delle apparecchiature.

- CONSUMO ENERGETICO - Una volta che il PET riciclato è stato attivamente riscaldato nella prima fase di cristallizzazione e preessiccamento, l’unità sotto-vuoto può utilizzare il calore già presente nel materiale per operare la deumidificazione. In termini di consumo energetico, il risparmio è di almeno un 40% rispetto ad un sistema di trattamento tradizionale.

- COSTI DI MANUTENZIONE E OPERATIVITI - La deumidificazione viene operata con l’azione del vuoto, per cui l’umidità – ma anche il glicole etilenico ed eventuali altri contaminanti – vengono estratti dal PET riciclato ed evacuati verso l’esterno. A differenza di un sistema tradizionale, quindi, il curcuito di lavoro è “aperto”: non ci sono setacci molecolari o unità di condensazione, ovvero non ci sono parti dell’impianto che degradano e richiedono un fermo di produzione per la loro manutenzione / pulizia. In questo modo, il FYNISHER riesce ad abbattere i costi di manutenzione e a garantire un’operatività continua.

- PLC, INDUSTRIA 4.0 E IOT - Tutte le macchine SB DRY sono pronte per essere integrate con i controlli di supervisione di terze parti e con sistemi ERP utilizzando come standard protocolli OPC-UA di ultima generazione.

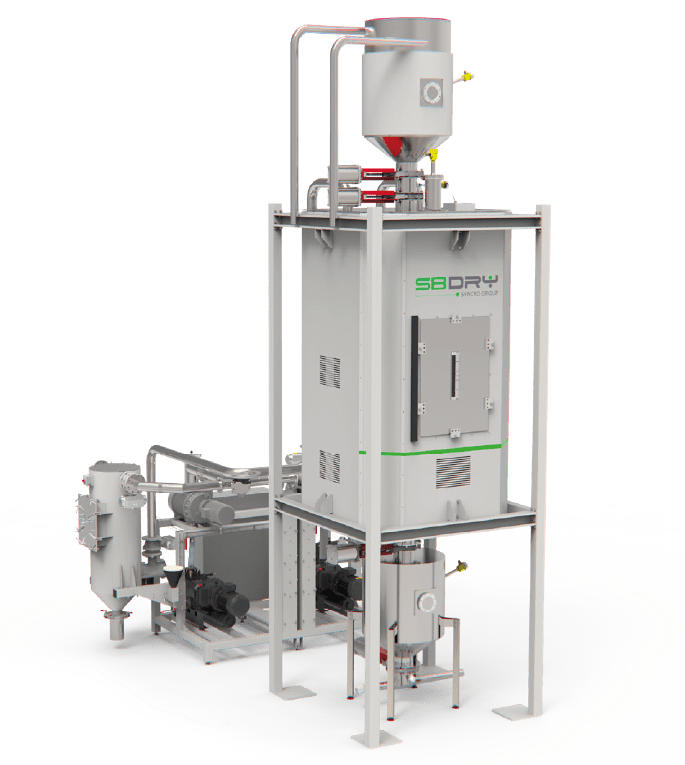

Finysher

Un nuovo approccio al PET riciclato

Cristallizzazione e deumidificazione spinta dedicate al trattamento di grandi produzioni di PET riclato (R-PET) dai 500 ai 2.500 Kg/h.

Il FYNISHER combina una fase di cristallizzazione con aria calda con una fase di deumidificazione spinta sotto-vuoto. Utilizzando aria calda e una mescolazione lenta, il PET riciclato viene dapprima cristallizzato e pre-essiccato. Successivamente, il materiale caldo viene trasferito ad una unità sotto-vuoto nella quale viene estratta l’umidità residua fino a valori < di 30 ppm. Insieme all’umidità, l’azione di “stripping” del vuoto consente anche di estrarre il glicole etilenico ed eventuali altri contaminanti presenti nel PET riciclato. Il processo avviene in continuo ed è stato specificamente studiato per produzioni superiori ai 500 Kg/h.