- NON RADIOATTIVITÀ - Seguendo le direttive EURATOM, RaYxscan è riconosciuto come una macchina radiogena esonerata dall’obbligo di certificato di sicurezza, in quanto l’emissione X durante il funzionamento è limitata al valore massimo di 5 keV.

- SYNTROL CONTROL - RaYxscan è controllato dal sistema di supervisione SYNTROL in grado di visualizzare, storicizzare e di effettuare regolazioni.

- CONTROLLO DEL SYNTROL - Rayxscan è controllato da un sistema di supervisione SYNTROL comprendente un PC touch screen, tastiera, mouse e stampante.

- PROCESSI - RaYxscan può essere utilizzato per diversi processi come le linee stretch, linee di non-tessuto, linee BOPP, linee coating, linee bolla.

- LIMITI DELLE PRESTAZIONI - La misurazione non è influenzata dal colore o dalla trasparenza del materiale.

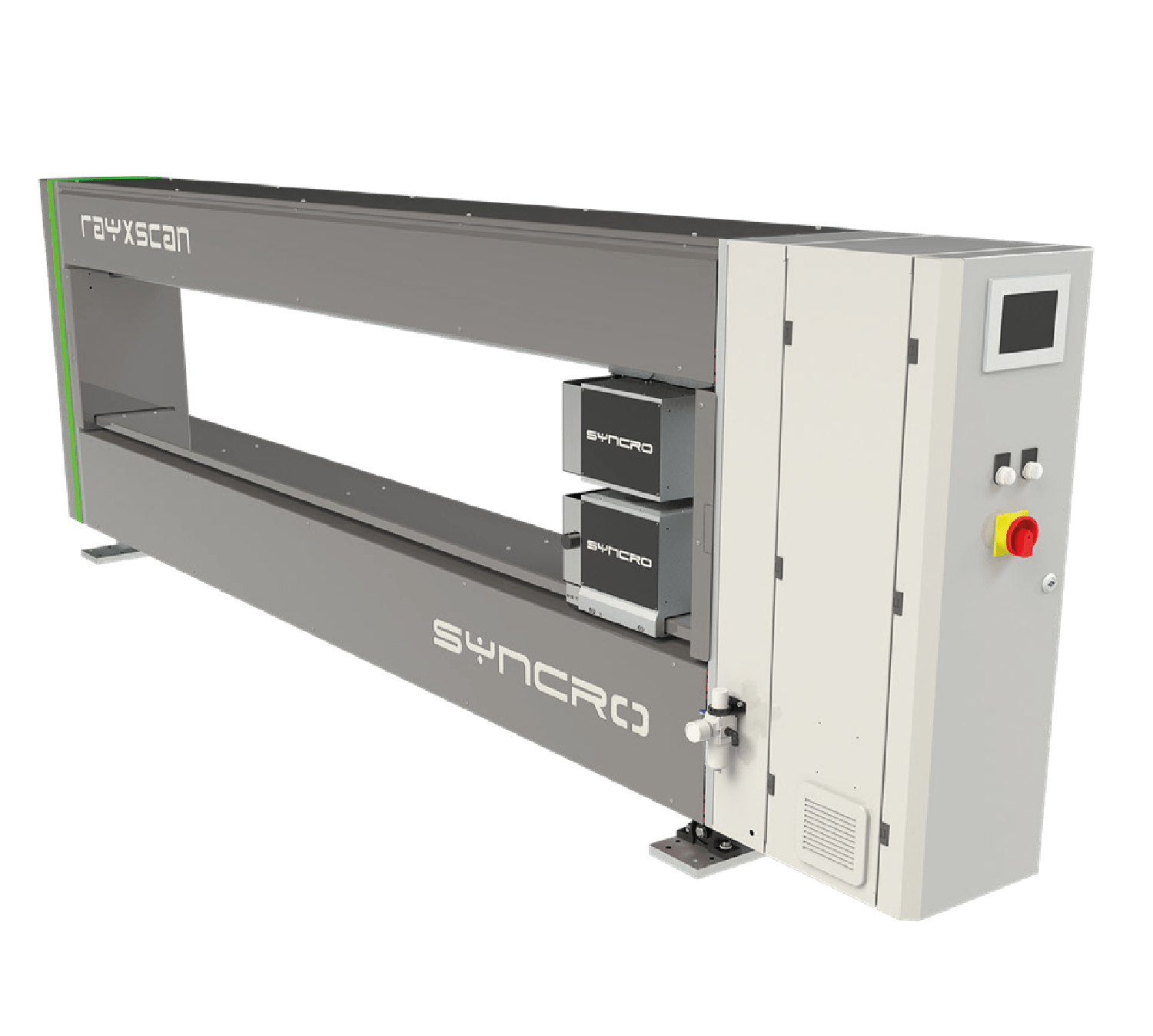

- STRUTTURA SCANNER - La struttura solida offre un’eccellente resistenza alle deformazioni garantendo la perfetta stabilità della misura.

- FACILE ACCESSO PER LA MANUTENZIONE - RaYxscan è stato progettato per garantire un accesso facile per le operazioni di manutenzione.

- FACILE INSTALLAZIONE - Per l’installazione si impiegano meno di 2 ore.

- STABILE E PRECISO - La misurazione del RaYxscan è molto stabile e precisa; sotto allo 0,02 micron di ripetibilità fino ad un massimo in 12 ore di 0.085 micron.

- CONTROLLO AUTOMATICO DEL PROFILO - Come opzione, RaYxscan può essere controllato dal SYntrolgauge in modo tale da controllare automaticamente i bulloni termici delle teste piane per regolare il profilo del film o della lastra oppure le resistenza degli anelli automatici nelle linee bolla.

- INDUSTRIA 4.0 E IOT - Tutte le macchine SYncro sono pronte per essere integrate con i controlli di supervisione di terze parti e con sistemi ERP utilizzando come standard protocolli OPC-UA di ultima generazione.

Rayxscan

Scanner a raggi X

RAYXSCAN usa una trasmissione del raggio X per misurare l’omogeneità del materiale, da cui può misurare lo spessore, spesso mostrato in micron o in peso (g/m2).

La fonte del raggio X è installata nella scocca, mentre l’altra scocca contiene il ricevitore che è posizionato nel lato opposto del trasmettitore ad una distanza settata (gap). Quando uno strato omogeneo di materiale è posizionato tra il trasmettitore e il ricevitore, una parte dell’energia trasmessa al ricevitore è assorbita dal materiale. La rimanente che non viene catturata dal ricevitore è direttamente proporzionale allo spessore del film misurato in base alle caratteristiche del materiale.